IKEA Linie

Während unseres Besuchs wurden wir eingeladen, zusammen mit Jelle Wibo Elsinga, einem der Prozessingenieure bei Enitor Primo, eine Führung durch das Werk zu machen. Jelle zeigte uns mehrere Produktionslinien und erläuterte uns, was auf den einzelnen Linien produziert wird, mit welchen Herausforderungen sie konfrontiert sind und wie unsere Dosiersysteme ihnen helfen, eine hohe Qualität zu gewährleisten.

Eine der von Jelle gezeigten Linien hebt sich von den anderen ab. Die IKEA-Küchensockellinie. Das Besondere an dieser Linie ist, dass hier ein komplettes Produkt von Anfang bis Ende hergestellt wird, also vom Granulat bis zum fertigen Produkt für den Verbraucher, alles hintereinander in einer mehrstufigen Produktionslinie. Jelle erklärt, dass anspruchsvolle Kunden wie IKEA nur mit Unternehmen zusammenarbeiten wollen, die mit ihnen denken und ein perfektes Produkt gewährleisten. Außerdem bevorzugen sie es, dass man die Verantwortung für den potenziellen Abfall übernimmt, der beim Produktionsprozess entsteht.

“Wir produzieren für IKEA, wo wir die Küchensockel herstellen, und das ist ein komplettes Produkt, also sind die Broschüren mit den Anleitungen schon drin. Dort verwenden wir auch Movacolor, um die richtige Menge an Regenerat hinzuzufügen, also Material, das schon einmal verwendet wurde.” Jelle Wibo Elsinga

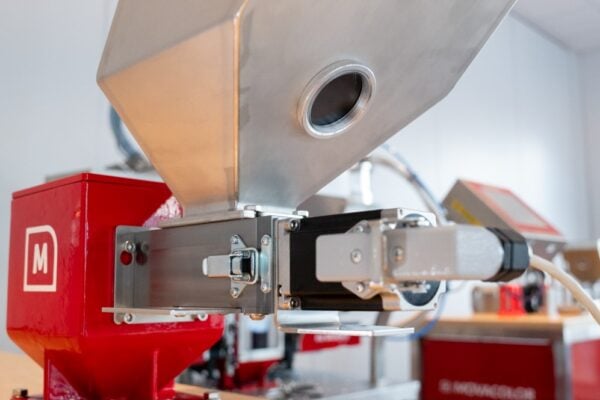

Daher haben sie sich für eine Dosierlösung für diese Linie entschieden, die dem Dosierprozess auf der Grundlage des Durchsatzes des Hauptmaterials automatisch Mahlgut hinzufügt. Diese Konfiguration ermöglicht es ihnen, den Abfall zu begrenzen und Kosten für Rohstoffe zu sparen.

Spezialisten in der Extrusion

Die Qualität des Endprodukts wird nicht nur von der Maschine, sondern auch von der Person bestimmt, die die Maschine bedient. Während unseres Rundgangs kamen wir mit einem der Bediener ins Gespräch, der für die Steuerung einer Extrusionslinie verantwortlich ist. Es wurde schnell klar, dass ihre hervorragende Teamarbeit und ihr Fachwissen ein Eckpfeiler für den Erfolg ihres Werks sind. Ihr Know-how kommt jedoch nicht ohne harte Arbeit und Misserfolge aus. Deshalb führen sie zusammen mit der F&E-Abteilung regelmäßig Tests durch, um zu prüfen, ob alle Qualitätsanforderungen erfüllt werden und/oder ob Effizienzsteigerungen möglich sind.

Messen ist Wissen

So hat Enitor Primo vor kurzem einen MDS 6 Balance an einer seiner älteren Linien installiert, um einen volumetrischen Dosierer zu ersetzen. Die ersten Testergebnisse zeigen eine deutliche Verringerung des Materialverbrauchs im Vergleich zu den anderen Linien, bei denen noch die volumetrische Technologie eingesetzt wird.

“Wir haben seit 40 Jahren volumetrische Dosierer im Einsatz, und auch sie stehen auf der Liste der zu ersetzenden Geräte. Dabei geht es nur darum, so effizient wie möglich zu produzieren. Der Kunde bekommt ein gutes Produkt, und wir verbrauchen nicht zu viel Rohmaterial”. Jelle Wibo Elsinga, Verfahrensingenieur bei Enitor

Bei hohen Qualitätsanforderungen an die Produktion ist es unabdingbar, ein solides Verständnis dafür zu erlangen, ob das Endprodukt die festgelegten Anforderungen erfüllt. In der Forschungs- und Entwicklungsabteilung werden zahlreiche Tests durchgeführt, um die Festigkeit, Struktur, Farbechtheit und andere wichtige Aspekte der Endprodukte zu bewerten. Es ist wirklich faszinierend zu sehen, mit welchem Grad an Professionalität Enitor an diese Prozesse herangeht.

Eigener Formenbau

Schließlich entdeckten wir den hauseigenen Formenbau bei Enitor. Das war eine angenehme Überraschung, denn es ist nicht üblich, dass Strangpressunternehmen eine eigene Werkzeugbauabteilung haben.

However, Enitor deliberately chose to have this facility to maintain control and flexibility within the group. This strategic decision sets them apart from other extruders and allows them to be more self-reliant in the development and testing of new molds.

Modulare Dosierlösungen für die Kunststoffextrusion

Unser Unternehmen widmet sich der Entwicklung maßgeschneiderter Dosierlösungen für kunststoffverarbeitende Unternehmen aus der ganzen Welt.

Durch die präzise Zugabe von Rohstoffen in optimaler Menge während des Extrusionsprozesses ermöglichen unsere Lösungen den Herstellern die Herstellung hochwertiger Produkte, die genau den Anforderungen ihrer Kunden entsprechen.

Durch den Einsatz unserer Dosierlösungen können die Hersteller auf verschiedene Weise profitieren. Erstens können sie Kosten für Rohstoffe einsparen, da unsere Lösungen eine genaue Dosierung gewährleisten und somit die Verschwendung minimieren. Zweitens verbessern unsere Lösungen die Gesamteffizienz, so dass die Hersteller ihre Abläufe rationalisieren und die Produktivität maximieren können.

Ein letztes Danke

Enitor Primo ist ein hervorragendes praktisches Beispiel dafür, wie unser modulares Dosierkonzept eine rationelle und abfallarme Produktion ermöglicht. Die Produktion hoher Mengen mit hoher Genauigkeit ermöglicht es, weniger Abfall zu produzieren. Unser Besuch zeigt ein hoffnungsvolles Bild der gemeinsamen Optimierung für eine nachhaltige Zukunft in der Kunststoffindustrie.

Wir möchten uns herzlich bei Enitor Primo für die freundliche Aufnahme während unseres Besuchs bedanken. Wir waren sehr beeindruckt von der Kompetenz und dem Engagement von Enitor Primo für seine Produktionsverfahren.

Insgesamt war die Werksbesichtigung eine fantastische Erfahrung, die uns die unglaubliche Arbeit vor Augen führte, die geleistet wird, um hochwertige Produkte herzustellen und gleichzeitig die Umweltbelastung zu reduzieren. Darüber hinaus konnten wir wertvolle Einblicke in die Verwendung unserer Geräte im Produktionsprozess gewinnen.

Wir freuen uns, wenn wir Extrusionsspezialisten bei der Verbesserung ihrer Produktionsprozesse unterstützen können. Wir sind bestrebt, jede Fabrik mit einer anpassbaren Anlage zu versorgen, die genau das leistet, womit sie derzeit zu kämpfen hat. Wenn Sie sich für unser modulares Dosierkonzept interessieren und wissen möchten, ob eine maßgeschneiderte Lösung für Ihre Produktion verfügbar ist, zögern Sie nicht, einen unserer Anwendungsspezialisten zu kontaktieren.