Inhouse-Recycling

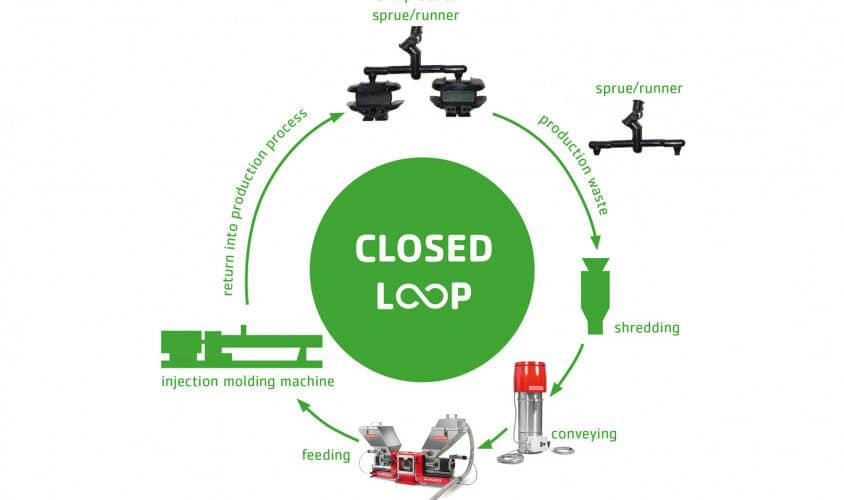

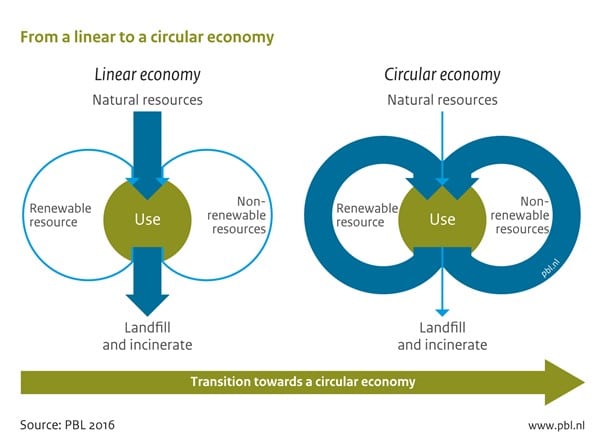

Durch die Einführung von Inhouse-Recycling können Kunststoffhersteller auf relativ einfache Weise einen Beitrag zur Kreislaufwirtschaft leisten. Denn schließlich haben diese Produzenten täglich mit Kunststoff-Restabfällen – in Form von Anguss, Ausläufen und Endabschnitten – aus den Spritzgussmaschinen und Extrusionsgebläsen zu tun. Früher wurden diese Abfälle oft an Abnehmer verkauft, die daraus minderwertige Kunststoffprodukte herstellten. Heutzutage werden diese Abfälle häufiger wiederverwendet, indem sie direkt und indirekt recycelt werden. Dies wird als Recycling in einem geschlossenen System (closed loop) bezeichnet, da die Abfälle die Fabrik nicht verlassen. Es bietet verschiedene nachhaltige und finanzielle Vorteile, wie z. B. weniger Transport.

Direktes und indirektes Recycling

Sie können inhouse auf zwei Arten recyceln: direkt und indirekt. Das direkte Recycling erfolgt direkt an der Spritzgussmaschine oder Extrusionsblasmaschine, indem die Produktionsabfälle mit einem Zerkleinerer zermahlen und dem Produktionsprozess wieder zugeführt werden. Dieser Prozess ist vollautomatisch und geschlossen Beim indirekten Recycling werden die Restabfälle in einem zentralen Container im Werk gesammelt, zentral zerkleinert und anschließend zu einem Endprodukt weiterverarbeitet. Kurz zusammengefasst, können wir die folgenden Hauptunterschiede zwischen diesen beiden Arten des Recyclings identifizieren:

Unterschiede zwischen direktem und indirektem Recycling

- Beim direkten Recycling wird der Restabfall sofort wiederverwendet, im Gegensatz zum zentralen Sammeln beim indirekten Recycling;

- Beim direkten Recycling muss der Abfall nicht nach Farben getrennt werden;

- Das direkte Recycling ist daher weniger fehleranfällig;

- Das Material muss nicht erneut getrocknet werden.

Mit intelligenten Systemen die Qualität gewährleisten

Aus diesem Grund ist das direkte Recycling die einfachste und sicherste Art des Inhouse-Recyclings. Aber wenn es scheinbar so einfach ist, warum macht es dann nicht jeder? Das größte Hindernis für direktes Recycling ist der mögliche Qualitätsverlust des Endprodukts, auch Produktionsschwankungen genannt. Diese Schwankungen machen das direkte Recycling sogar noch weniger nachhaltig als die reguläre Produktion. Die Ursache für Produktionsschwankungen ist meist die Verwendung falscher oder ungenauer Geräte. Um direkt recyceln zu können, benötigen Sie einen guten Zerkleinerer sowie eines der folgenden fünf Systeme:

- Übersetzungsventil

- Batchmischer

- Volumetrisches Dosiergerät

- Gravimetrisches Dosiergerät

- Hybrider gravimetrischer Mischer

Direktes Recycling in Kombination mit einem Übersetzungsventil oder einem regulären Batch-Mischer ist im Vergleich zu den anderen Systemen ungenauer, da hier das Hauptmaterial und das Mahlgut übereinander geschichtet werden. Andere Optionen sind volumetrische Dosiergeräte, gravimetrische Dosiergeräte und hybride gravimetrische Mischer. Da diese Systeme das Mahlgut Schritt für Schritt in den Hauptstrom dosieren, entstehen keine Schichten, sondern genau die richtige Mischung zwischen Hauptmaterial und Mahlgut.

Intelligente gravimetrische und hybride Lösungen für die Verarbeitung von Mahlgut

Der Unterschied zwischen volumetrischen Dosiergeräten und gravimetrischen Dosiergeräten oder hybriden gravimetrischen Mischern liegt in der Ergänzung von intelligenter gravimetrischer Technologie zur Verarbeitung von Mahlgut. Ein gravimetrisches Dosiergerät überprüft regelmäßig, wie viel Mahlgut im System vorhanden ist. Das System kompensiert dann dieses Mahlgut, indem es die Menge des Haupt-Batches anpasst, die dem Prozess zugefügt werden muss, um ein Endprodukt in der gewünschten Qualität zu erzeugen. Eine solche Kompensation gewährleistet eine hohe Genauigkeit und Produktionsstabilität. Dies macht ein gravimetrisches Dosiergerät zu einer kompakten Lösung für die Herstellung kleinerer Kunststoffprodukte mit einem hohen Maß an Präzision. Ein Beispiel für ein gravimetrisches Dosiergerät, das Mahlgut gut verarbeiten kann, ist der MCTwin.