LíneaIKEA

Durante nuestra visita, nos invitaron a dar una vuelta por la fábrica junto con Jelle Wibo Elsinga, que es uno de los ingenieros de procesos de Enitor Primo. Jelle nos mostró varias líneas de producción y nos explicó lo que producen en cada una de ellas, los retos a los que se enfrentan y cómo nuestros sistemas de dosificación les ayudan a mantener una alta calidad.

Una de las líneas mostradas por Jelle destaca sobre las demás. La línea de zócalos de cocina de IKEA. Lo especial de esta línea es que en ella fabrican un producto completo de principio a fin, es decir, desde el gránulo hasta el producto completo listo para el consumo, todo detrás de otro en una línea de producción de varios pasos. Jelle explicó que los clientes tan exigentes como IKEA sólo quieren colaborar con empresas que piensen como ellos y les garanticen un producto perfecto. Además, también prefieren que te responsabilices de los posibles residuos que conlleva el proceso de producción.

“Producimos para IKEA, donde hacemos los zócalos de cocina, y eso es un producto completo, por lo que los folletos con las instrucciones ya están ahí. Allí también utilizamos Movacolor para añadir la cantidad adecuada de reafilado, que es material que se ha utilizado antes.” Jelle Wibo Elsinga

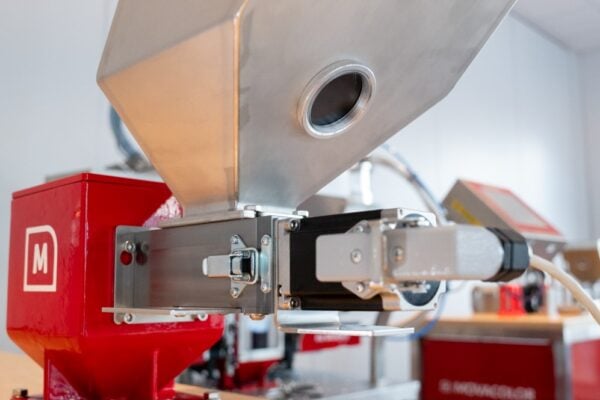

Por lo tanto, han optado por utilizar una solución de dosificación en esta línea que añade automáticamente material remolido al proceso de dosificación en función del rendimiento del material principal. Esta configuración les permite limitar los residuos y ahorrar costes en materias primas.

Especialistas en extrusión

La calidad del producto final no sólo viene determinada por la máquina, sino también por la persona que la maneja. Durante nuestra visita, pudimos hablar con uno de los operarios responsables del control de una línea de extrusión. Enseguida quedó claro que su excelente trabajo en equipo y su experiencia son la piedra angular del éxito de su planta. Sin embargo, su pericia no se consigue sin trabajo duro y fracasos. Por eso realizan pruebas periódicas junto con el departamento de I+D para comprobar si se cumplen todos los requisitos de calidad y/o si se puede mejorar la eficiencia.

Medir es saber

Por ejemplo, Enitor Primo instaló recientemente una balanza MDS 6 en una de sus líneas más antiguas para sustituir a un alimentador volumétrico. Los primeros resultados de la prueba muestran una disminución significativa en el uso de material en comparación con las otras líneas, donde todavía utilizan la tecnología volumétrica.

“Llevamos 40 años utilizando alimentadores volumétricos y también están en la lista para ser sustituidos. Se trata simplemente de producir de la forma más eficiente posible. El cliente obtiene un buen producto y no utilizamos demasiada materia prima”. Jelle Wibo Elsinga, ingeniero de procesos de Enitor

Con requisitos de producción de alta calidad, es obligatorio obtener una comprensión sólida de si el producto final cumple los requisitos especificados. En el departamento de I+D se realiza una amplia gama de pruebas para evaluar la resistencia, la estructura, la solidez del color y otros aspectos importantes de los productos finales. Es realmente fascinante ser testigo del nivel de profesionalidad con el que Enitor aborda estos procesos.

Fabricación propia de moldes

Por último, nos intrigó descubrir el área de fabricación interna de moldes de Enitor. Fue una agradable sorpresa, ya que no es habitual que las empresas de extrusión cuenten con su propio departamento de fabricación de herramientas.

Sin embargo, Enitor optó deliberadamente por contar con esta instalación para mantener el control y la flexibilidad dentro del grupo. Esta decisión estratégica les diferencia de otros extrusores y les permite ser más autosuficientes en el desarrollo y prueba de nuevos moldes.

Soluciones de dosificación modular para extrusión de plásticos

Nuestra empresa se dedica a desarrollar soluciones de dosificación personalizadas para empresas de fabricación de plásticos de todo el mundo.

Mediante la adición precisa de materias primas en cantidades óptimas durante el proceso de extrusión, nuestras soluciones permiten a los productores fabricar productos de alta calidad que satisfacen con precisión los requisitos de sus clientes.

Al utilizar nuestras soluciones de dosificación, los fabricantes pueden beneficiarse de varias maneras. En primer lugar, pueden ahorrar costes en materias primas, ya que nuestras soluciones garantizan una dosificación precisa, minimizando el desperdicio. En segundo lugar, nuestras soluciones mejoran la eficiencia general, permitiendo a los productores racionalizar sus operaciones y maximizar la productividad.

Un agradecimiento final

Enitor Primo es un excelente ejemplo real de cómo nuestro concepto de dosificación modular permite racionalizar y limitar la producción de residuos. La producción de grandes cantidades con precisión permite producir menos residuos. Nuestra visita ilustra una imagen esperanzadora de optimización colectiva para un futuro sostenible dentro de la industria del plástico.

Queremos agradecer sinceramente a Enitor Primo su cálida acogida durante nuestra visita. Nos impresionó enormemente el nivel de experiencia y compromiso de Enitor Primo con sus procedimientos de fabricación.

En general, la visita a la fábrica fue una experiencia fantástica que puso de relieve el increíble trabajo realizado para crear productos de alta calidad reduciendo al mismo tiempo el impacto medioambiental. Además, nos ayudó a obtener información valiosa sobre cómo se utilizan nuestras unidades en su proceso de producción.

Nos complace ayudar a los especialistas en extrusión a mejorar sus procesos de producción. Nos esforzamos por suministrar a cualquier fábrica una configuración personalizable que funcione de acuerdo con lo que puedan estar luchando actualmente. Si tiene curiosidad sobre nuestro concepto de dosificación modular y si existe una solución a medida para su producción, no dude en contactar con uno de nuestros especialistas en aplicaciones.