Ligne IKEA

Au cours de notre visite, nous avons été invités à faire le tour de l’usine en compagnie de Jelle Wibo Elsinga, l’un des ingénieurs de procédé d’Enitor Primo. Jelle nous a montré plusieurs lignes de production et nous a expliqué ce qu’ils produisent sur chaque ligne, les défis auxquels ils sont confrontés et comment nos systèmes de dosage les aident à maintenir une qualité élevée.

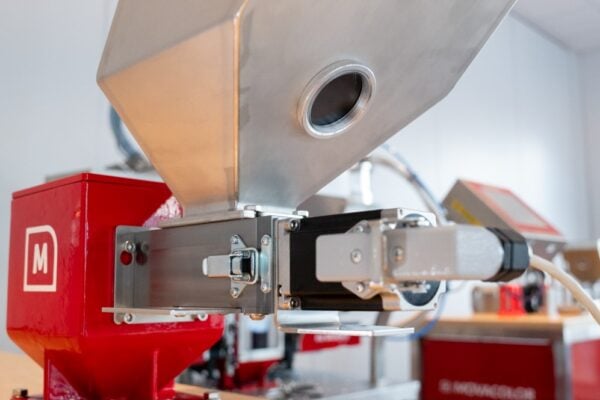

L’une des lignes montrées par Jelle se distingue des autres. Il s’agit de la ligne de plinthes de cuisine IKEA. La particularité de cette ligne est qu’elle fabrique un produit complet du début à la fin, c’est-à-dire du granulé au produit complet prêt à la consommation, le tout derrière l’autre dans une ligne de production à plusieurs étapes. Jelle explique que des clients aussi exigeants qu’IKEA ne veulent collaborer qu’avec des entreprises qui pensent comme eux et garantissent un produit parfait. En outre, ils préfèrent que vous assumiez la responsabilité des déchets potentiels qui accompagnent le processus de production.

“Nous produisons pour IKEA, où nous fabriquons les plinthes de cuisine, et il s’agit d’un produit complet, donc les livrets avec les instructions sont déjà là. Nous utilisons également Movacolor pour ajouter la bonne quantité de rebroyé, un matériau qui a déjà été utilisé.” Jelle Wibo Elsinga

C’est pourquoi ils ont choisi d’utiliser une solution de dosage sur cette ligne qui ajoute automatiquement du rebroyé au processus de dosage en fonction du débit du matériau principal. Cette configuration leur permet de limiter les déchets et de réaliser des économies sur les matières premières.

Spécialistes de l’extrusion

La qualité du produit final est déterminée par la qualité de la matière première.

La qualité du produit final est déterminée non seulement par la machine, mais aussi par la personne qui l’utilise. Au cours de notre visite, nous avons discuté avec l’un des opérateurs chargés de contrôler une ligne d’extrusion. Il est rapidement apparu que leur excellent travail d’équipe et leur expertise sont la pierre angulaire du succès de leur usine. Cependant, leur expertise ne va pas sans travail acharné et sans échecs. C’est pourquoi ils effectuent régulièrement des tests avec le service de recherche et de développement pour vérifier si toutes les exigences de qualité sont respectées et/ou si des gains d’efficacité peuvent être réalisés.

Mesurer, c’est savoir

Par exemple, Enitor Primo a récemment installé une balance MDS 6 sur l’une de ses anciennes lignes pour remplacer un doseur volumétrique. Les premiers résultats des tests montrent une diminution significative de l’utilisation des matériaux par rapport aux autres lignes, où ils utilisent toujours la technologie volumétrique.

“Nous utilisons des chargeurs volumétriques depuis 40 ans et ils figurent également sur la liste des équipements à remplacer. Il s’agit uniquement de produire de la manière la plus efficace possible. Le client obtient un bon produit et nous n’utilisons pas trop de matières premières.” Jelle Wibo Elsinga, ingénieur des procédés chez Enitor

Avec des exigences de production de haute qualité, il est obligatoire de bien comprendre si le produit final répond aux exigences spécifiées. Au sein du département de recherche et développement, un large éventail de tests est réalisé pour évaluer la résistance, la structure, la solidité des couleurs et d’autres aspects importants des produits finaux. Il est vraiment fascinant de constater le niveau de professionnalisme avec lequel Enitor aborde ces processus.

Fabrication de moules en interne

Enfin, nous avons été intrigués de découvrir la zone de fabrication de moules en interne chez Enitor. Ce fut une agréable surprise, car il n’est pas courant que les entreprises d’extrusion aient leur département de fabrication d’outils.

Cependant, Enitor a délibérément choisi d’avoir cette installation pour maintenir le contrôle et la flexibilité au sein du groupe. Cette décision stratégique les distingue des autres extrudeurs et leur permet d’être plus autonomes dans le développement et l’essai de nouveaux moules.

Solutions de dosage modulaires pour l’extrusion plastique

.

Notre société se consacre au développement de solutions de dosage personnalisées pour les entreprises de fabrication de matières plastiques du monde entier.

En ajoutant avec précision des matières premières en quantités optimales au cours du processus d’extrusion, nos solutions permettent aux producteurs de fabriquer des produits de haute qualité qui répondent précisément aux exigences de leurs clients.

En utilisant nos solutions de dosage, les fabricants peuvent bénéficier de plusieurs avantages. Tout d’abord, ils peuvent économiser des coûts sur les matières premières, car nos solutions garantissent un dosage précis, ce qui minimise le gaspillage. Deuxièmement, nos solutions améliorent l’efficacité globale, permettant aux producteurs de rationaliser leurs opérations et de maximiser leur productivité.

Un dernier remerciement

Enitor Primo est un excellent exemple concret de la manière dont notre concept de dosage modulaire permet une production rationalisée et limitant les déchets. La production de quantités élevées avec précision permet de réduire les déchets. Notre visite illustre l’image optimiste d’une optimisation collective pour un avenir durable dans l’industrie du plastique.

Nous tenons à remercier sincèrement Enitor Primo de nous avoir chaleureusement accueillis lors de notre visite. Nous avons été extrêmement impressionnés par le niveau d’expertise et d’engagement d’Enitor Primo vis-à-vis de ses procédures de fabrication.

Dans l’ensemble, la visite de l’usine a été une expérience fantastique qui a mis en lumière l’incroyable travail réalisé pour créer des produits de haute qualité tout en réduisant l’impact sur l’environnement. En outre, elle nous a permis d’acquérir des connaissances précieuses sur la manière dont nos unités sont utilisées dans leur processus de production.

Nous sommes heureux d’aider les spécialistes de l’extrusion à améliorer leurs processus de production. Nous nous efforçons de fournir à chaque usine une installation personnalisable qui fonctionne selon les problèmes qu’elle rencontre actuellement. Si vous êtes curieux de connaître notre concept de dosage modulaire et de savoir si une solution sur mesure est disponible pour votre production, n’hésitez pas à contacter l’un de nos spécialistes d’application.