Tentang Cloetta

Didirikan pada tahun 1862 di Swedia, Cloetta merupakan pemain terkemuka dalam industri kembang gula di Eropa Utara. Produk mereka yang lezat telah tersebar di lebih dari 50 negara di seluruh dunia, dengan kehadiran yang kuat di pasar-pasar utama seperti Swedia, Finlandia, Denmark, Norwegia, Belanda, Jerman, dan Inggris. Di antara kekayaan mereka terdapat beberapa merek yang paling dikenal di industri ini, seperti Läkerol, Cloetta, CandyKing, Jenkki, Kexchoklad, Malaco, Sportlife, dan Red Band. Cloetta memiliki tujuh unit produksi, yang terbagi secara strategis di lima negara, untuk memastikan bahwa setiap permen yang keluar dari pabrik mereka memenuhi standar tertinggi.

Sebuah tantangan baru

Sebagai seorang insinyur, memadukan mesin ke dalam proses manufaktur tidak pernah gagal untuk memikat hati saya. Jadi, ketika saya mendengar bahwa Cloetta, pemain utama dalam bisnis permen di kota yang sama dengan Movacolor, sedang mengalami masalah produksi, saya tidak bisa tidak ingin membantu. Meskipun kami tidak terlibat langsung dalam industri makanan, spesialisasi perusahaan kami terletak pada pengembangan solusi takaran yang disesuaikan dengan kebutuhan, dan kami selalu siap menghadapi tantangan. Itulah yang membuat pekerjaan saya begitu dinamis dan menarik.

Apakah Anda penasaran seperti apa unit dosing yang disesuaikan di pabrik Anda?

Masalah awal

Dalam paragraf berikut, saya akan menjelaskan masalah awal, bagaimana kami menemukan solusi yang disesuaikan, dan dampak yang diinginkan pada proses produksi Cloetta.

Semuanya berawal ketika Anne Rusticus, Insinyur Proses di Cloetta, menghubungi kami tentang masalah kritis di pabrik mereka. Kerusakan pada unit bubuk volumetrik mereka telah menyebabkan lini produksi mereka terhenti dan dia mendatangi kami untuk mencari solusi.

Ketika kami mempelajari lebih dalam tentang situasi mereka, terlihat jelas bahwa unit volumetrik yang mereka gunakan sudah ketinggalan zaman, tidak terstandardisasi, tidak akurat, dan sulit untuk dipelihara. Anne menjelaskan bahwa hal ini terkadang menyebabkan kesalahan, sehingga sulit untuk mencapai hasil produksi yang akurat dan konsisten, yang sangat penting dalam industri makanan.

Awalnya, rencana Anne adalah untuk segera mengganti unit takaran volumetrik mereka dengan unit yang serupa sehingga ia dapat mulai berproduksi lagi. Namun, seiring berjalannya percakapan kami, menjadi jelas bahwa beralih ke unit takaran gravimetri dapat sangat bermanfaat bagi proses mereka dalam hal efisiensi dan presisi.

Meningkatkan akurasi dosis

Awalnya, rencana mereka adalah segera mengganti unit takaran volumetrik dengan yang serupa. Namun, seiring berjalannya percakapan kami, menjadi jelas bahwa beralih ke unit takaran gravimetrik sebenarnya dapat membuat pengukuran bahan baku mereka menjadi lebih tepat. Perubahan ini berpotensi membuat operasi mereka lebih efisien dan bahkan dapat meningkatkan kualitas produk mereka.

Ketika Anda menggunakan unit takaran volumetrik, Anda tidak melakukan takaran seakurat yang mungkin dilakukan dengan unit gravimetrik. Hal ini karena dengan takaran volumetrik, laju dan waktu pengumpanan alat takar tidak secara otomatis berubah ketika kepadatan, viskositas, atau faktor lingkungan berubah.

Dalam hal kualitas produk dalam industri plastik, ini berarti warna akan sedikit berbeda berdasarkan persentase aditif warna yang ditambahkan ke dalam proses, sehingga menghasilkan akurasi warna yang lebih rendah, dan meningkatkan limbah.

Dalam industri kembang gula, hal yang sama adalah takaran yang memengaruhi seberapa asin atau manisnya sebuah permen. Oleh karena itu, sangat penting bahwa setiap produk harus sama persis, dan tidak ada penyimpangan yang membuat produk tidak layak untuk dikonsumsi.

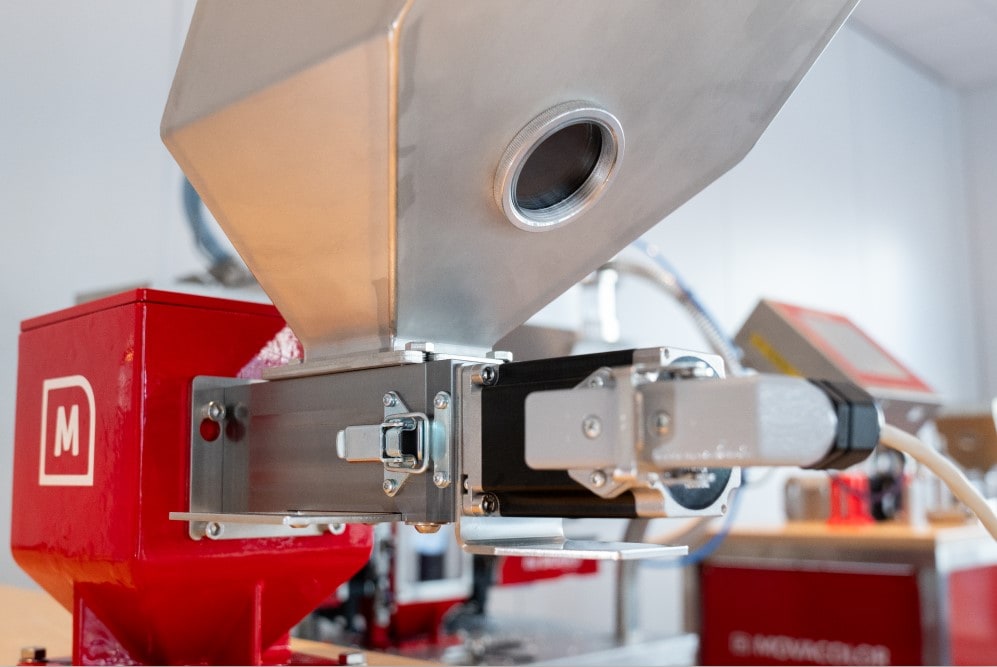

Rekayasa solusi yang dibuat khusus

Untuk mengatasi masalah degradasi, kami mengembangkan unit penakaran bubuk khusus dan hopper yang terbuat dari jenis baja tertentu yang tahan terhadap material yang keras. Selain itu, karena hopper ini cukup besar, hopper ini membantu Cloetta untuk mengurangi frekuensi pengisian ulang, sehingga secara signifikan meningkatkan efisiensi tenaga kerja manual.

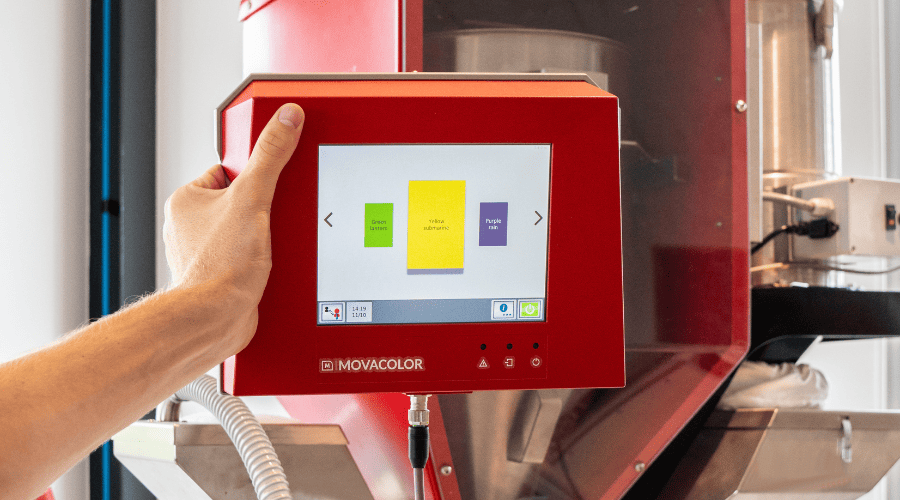

Peralihan dari sistem volumetrik ke sistem gravimetrik memungkinkan mereka untuk memantau penurunan berat aditif di dalam hopper. Dengan teknologi Balance kami, mereka sekarang dapat secara otomatis memberi dosis aditif mereka dengan akurasi dosis hingga 0,02%, terlepas dari getaran.

Mengenai ‘ketertelusuran’, perangkat lunak bawaan dalam unit gravimetrik kami membantu menganalisis kinerja peralatan, mengukur bahan yang diberi dosis, dan mengidentifikasi masalah apa pun sebelum menjadi masalah besar.

Hasilnya

Berkat solusi takaran kami yang dibuat khusus, Cloetta dapat dengan cepat melanjutkan proses produksi mereka dalam waktu dua minggu. Sungguh menyenangkan mengetahui bahwa keterlibatan saya dalam proyek ini telah membantu memberikan dampak positif pada proses produksi sebuah perusahaan penganan terkemuka.

Karena solusi bedak khusus kami, Cloetta mampu melakukannya:

- Meningkatkan kualitas produk

- Mengurangi limbah

- Mengurangi waktu henti

- Meningkatkan profitabilitas

Contoh dosis modular

Sayangnya, tantangan yang dihadapi sebagian besar produsen adalah tidak adanya perawatan yang dipersonalisasi untuk proses produksi mereka yang unik, dan itulah sebabnya saya pikir Movacolor benar-benar istimewa dalam industri ini. Setelah kami berdua menyadari bahwa adalah mungkin untuk membangun unit khusus yang sesuai dengan kebutuhan produksi mereka, saya tahu bahwa saya akan memiliki proyek besar di tangan saya.

Kami tidak aktif secara alami dalam industri makanan, tetapi karena konsep dosis modular kami, kami dapat membantu perusahaan yang tidak dapat menangani produsen unit dosis biasa.

Kami mengundang Anda untuk mengeksplorasi bagaimana solusi modular kami dapat berkontribusi pada efisiensi dan keberlanjutan di pabrik Anda. Dengan pengetahuan dan dedikasi kami, kami dapat membantu Anda dalam mencapai tujuan produksi sekaligus meminimalkan pemborosan dan menurunkan biaya.

Anda dapat menjadwalkan konsultasi gratis dengan salah satu spesialis produk kami dengan mengisi formulir di bawah ini.