効率性

安全性に加えて、当社の顧客は効率性も重要な考慮事項として挙げている。大型(縦型)の射出成形機や押出機では、吐出ユニットへのアクセスが制限されることがある。その結果、オペレーターはドージングユニットに到達して整備するためにより多くの時間を費やす必要があり、メンテナンス時間の増加や運転の中断につながる可能性がある。

オフライン投与アドオン

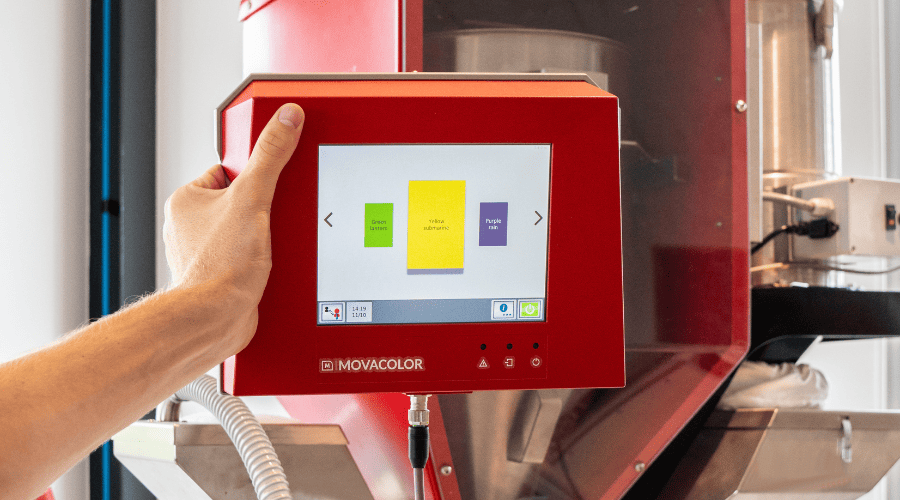

当社のエンジニアは、このような課題に対処する解決策を考え出した。MDS Balanceの構成に追加する価値のある、Off-line dosing add-onを紹介する。

このアドオンは、統合された収集ファンネル、輸送ホース、および追加の脱気ネックピースを備えた多用途の移動可能なトロリーで構成されている。MDS Balanceをトロリーに載せることで、生産機械から最大10mまで工場内を楽に移動する自由が得られる。最大搬送高さは5mで、32kg/hの大容量を誇り、効率的な搬送を実現する。さらに、Off-line dosing setupは、最大3台のMDS Balanceに対応し、最大限の柔軟性を提供する。

オフライン投与アドオンを導入することで、関連するリスクを最小限に抑えながら、効率を最適化することができる。生産機に隣接した移動式カートにドージングユニットを取り付けることで、色替え、再充填、洗浄などの重要なメンテナンス作業を地上レベルで便利に行うことができる。これにより、高い場所や生産機械の上で作業する必要がなくなり、安全性と全体的な作業効率が大幅に向上する。素晴らしいことだろう?

精度へのこだわり

フィールドテストの段階で、当社のテスト顧客から、オンライン構成と比較したオフライン設定のドージング精度に関する質問が出された。この疑問は、材料注入口から遠く離れた場所でドージングを行うと、材料フローの制御が低下する可能性があるという事実に起因していた。

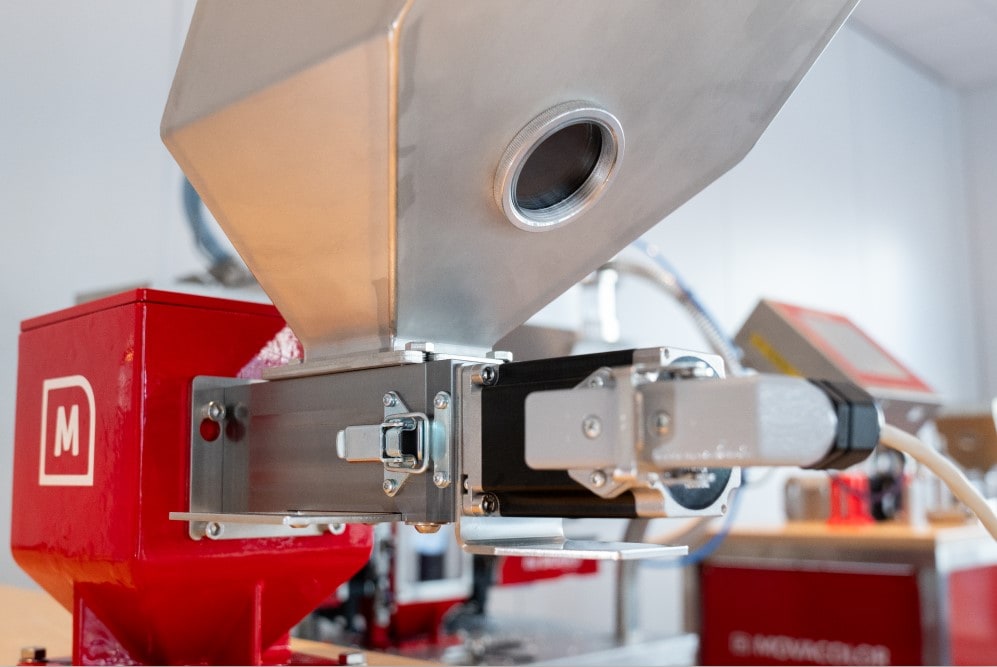

詳しく説明すると、メーカーは通常、ドージングプロセス中の干渉のリスクを最小化するために、ドージングユニットを材料注入口(オンライン)にできるだけ近い位置に配置することを好む。オフラインのセットアップでは、ドージングユニットは、生産機のそばのカート上に置かれる。材料は捕集漏斗に注入され、ホースを経由して受けネックピースに運ばれる。このネックピースは、通常のネックピースと同じ場所に、材料注入口の真上に取り付けられる。

このセットアップを考えると、ホースを通して搬送される間、材料の制御が限られているため、テスト顧客から表明された懸念は理解できる。

しかし、当社のエンジニアは、受けネックピースの開発において、この懸念に配慮した。材料はホース内を急速に流れ、受けネックピースは通常のネックピースと同じように材料を効率的に流す。その結果、オフライン・セットアップで達成された吐出精度は、オンライン・セットアップに匹敵し、場合によってはそれよりも優れていることが試験結果から示された。

高振動射出成形機

射出成形では、機械が運転中に大きく振動するのが普通である。私たちのMDS 6 Balanceは、ほとんどの振動シナリオの下で正確なドージングを得意としているが、振動の大きい機械を使用する企業は、ドージング結果の精度を達成する上で長い間課題に遭遇してきた。

例えば、1サイクルで最大200アイテムを生産する射出成形機を考えてみよう。このような機械では、材料の早期凝固を防ぐために、金型内のノズルからスプルを後退させることが重要なステップとなる。この動きは大きな振動を引き起こし、ドージングツールの最高精度のドージングを妨げる可能性がある。

吐出ユニットを生産機から分離することで、吐出プロセスにおける振動の有害な影響を効果的に排除した。その結果、高い振動があっても、より高いレベルの吐出精度、一貫性、全体的な製品品質を実現できるようになった。

結論

結論として、大型押出成形機、大型射出成形機、2液竪型射出成形機を使用するプラスチック製造業者にとって、当社のオフライン吐出アドオンは革命的な変化をもたらす。私たちは、お客様から寄せられた懸念を慎重に検討し、対処した結果、お客様の工場内での安全性、アクセス性、利便性を優先したソリューションを実現した。

当社のOff-Lineドージングアドオンの特徴と利点についてもっと知りたい?当社のアプリケーション・スペシャリストによる無料コンサルテーションをご利用ください。