原材料が不足し、価格が高騰しているときにコストを節約する方法

コロナ危機の雪だるま効果

すでに示したように、コロナ危機は問題の原因であり、より正確に言えば、雪だるま式に問題が発生する起点である。原料1kgあたりのコスト価格は、さまざまな要因によって決定され、これらの要因はすべて互いに関連し、強化し合っている。以下にその例をいくつか挙げる。

世界経済の停滞

COVIDパンデミックの行方が不透明なため、世界経済はしばらくの間停滞していた。特にコロナ危機が始まった当初は、これが原材料需要の急激な落ち込みを生み、生産者は特定の生産ラインを完全に停止させた。生産量が減るということは、人員も在庫も減るということだ。各分野の経済が急速に–あまりに急速に–再び動き出した今、多くの企業が人員と在庫の不足に悩まされている。

物流問題

健全な)人材の不足は、物流分野でも顕著である。原材料のコンテナが時間通りに出荷(返却)できず、コンテナ不足と納期の長期化、ひいては輸送コストの上昇を招く。要するに、需要と供給の問題である。原材料の需要は増加の一途をたどっているが、人手不足やロジスティクスの問題により、供給はそれに伴って伸びていない。

どうすればコストを削減できるか?

限られた稼働率、十分な人員、長い納期、高い輸送費–これらはすべて、製品のコスト価格を上昇させる要因である。これに加えて、政府によってますます厳しくなる持続可能性に関する規則もある。したがって、コスト削減のためには、自社の生産工程をもう一度よく見直すことが望ましい。この見直しの基礎となるのは、3つの機会である:

1. 原材料の選択: 原料の選択:原料が不足している場合、例えば当社のMCTwin構成で可能なように、低コストでリグラインドを処理する設備があれば、リサイクル原料が解決策となりうる。

2. 材料の使用: 必要な量を正確に使用し、(余分な)原材料を無駄にしないよう、正確に機能する投入ユニットを使用する。

3. 廃棄物の削減: 適切な機器を使ってより効率的に作業するだけで、不合格品を最小限に抑えることができる。

より効率的に生産する

原材料が不足すると、生産効率を上げる必要が出てくる。しかし、高品質のプラスチック製品を生産するのであれば、使用する材料やその量を変更することは避けたい。上記のような問題に直面したとき、品質と自社のマージンに目を光らせるのは至難の業だ。なぜ正確な投与がこれらの問題の解決策になるのかは、次の例で説明できる:

97%のバージン材料と3%の着色添加剤で赤いキャップ、ペン、ペール缶を製造したいとする。そして、正しい比率を探し始める。ある時点で正しい色相を見つけ、設定を固定して生産を開始する。最初の生産はうまくいったが、しばらくすると色が薄い色合いに変化し始めた。

オペレーターは、添加剤の割合が2.5%から3.5%の間で変動しているのを見て、正しい(より暗い)色合いを達成するために、標準的な割合を4%に増やすことにした。それは論理的に見えるかもしれないが、材料の使用率が標準的に101%になることを意味する。要するに、各工程で1%の材料が無駄になるということだ。これは年間数千ユーロのコストとなるが、不合格と環境への新たな影響ももたらす。

正確な投与:私たちがお手伝いする!

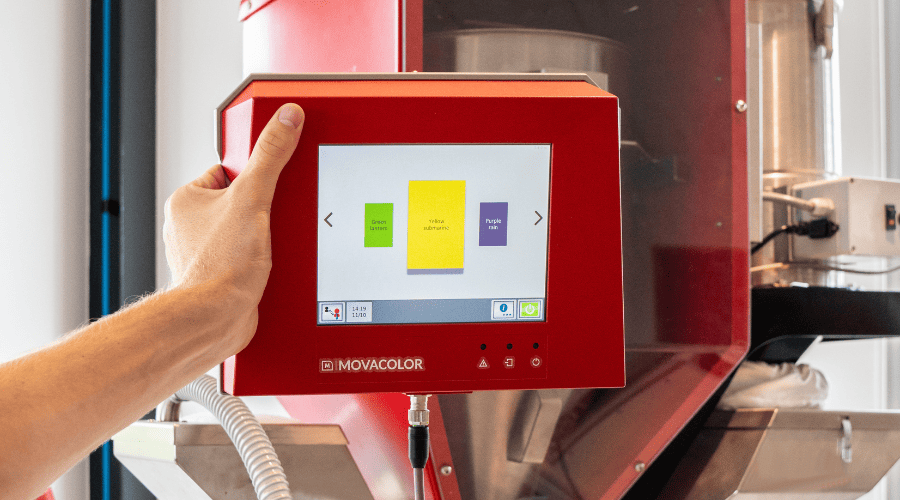

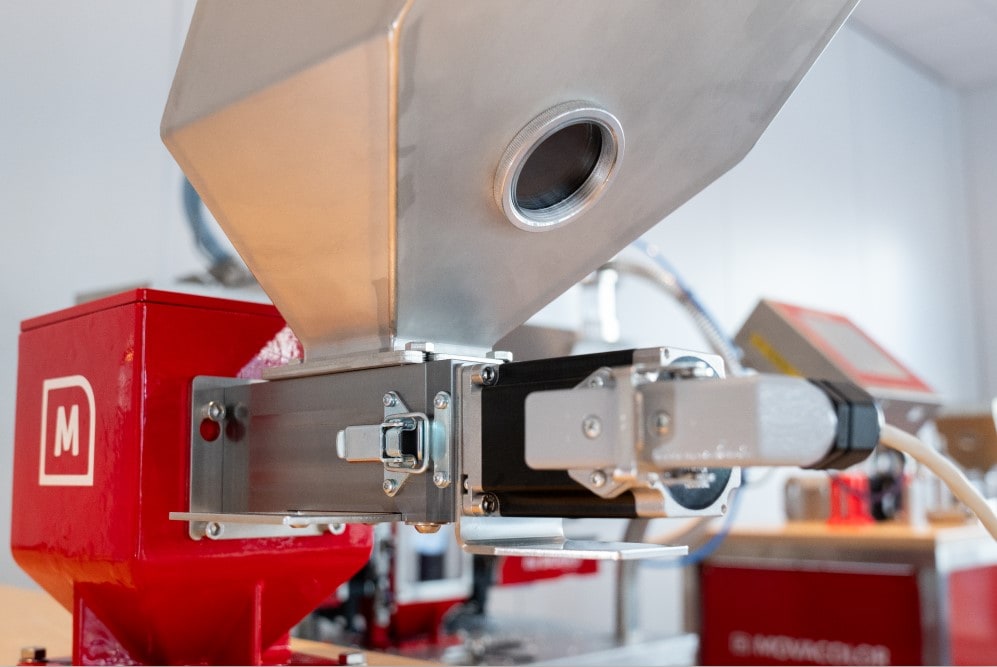

廃棄物や不合格品、(余分な)環境への影響を避けるためには、適切な吐出装置を用いて正確に吐出することで、材料の使用量をより正確に管理する必要がある。これらのプロセスは、私たちが日々取り組んでいることである。私たちは、実績のある重量ドージング・テクノロジーにより、お客様の製品が事前に設定された通りに正確に見えることを保証する。また、各成分の使用量や、製品が実際にどのように構成されているかについての洞察も得られる。

当社のドージング技術と製品についてもっと知りたい?当社の製品ページをご覧になるか、下記のフォームにご記入の上、当社のドージング・エキスパートとの無料コンサルテーションをお申し込みください。