社内リサイクル

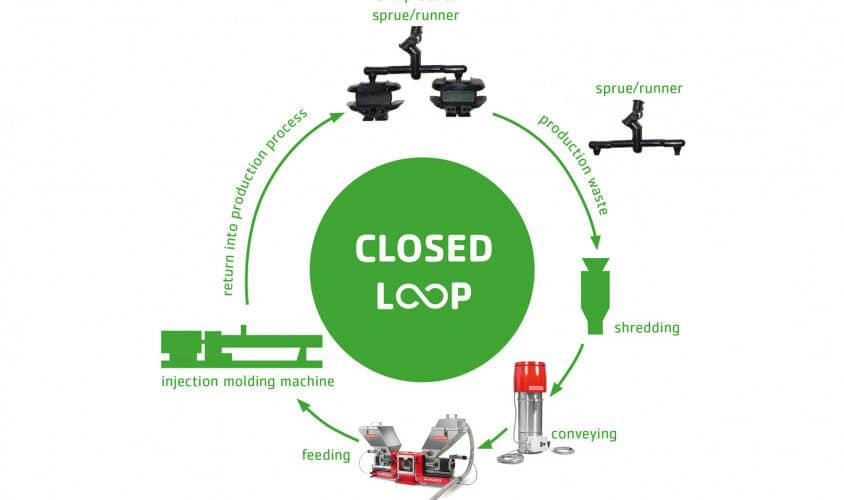

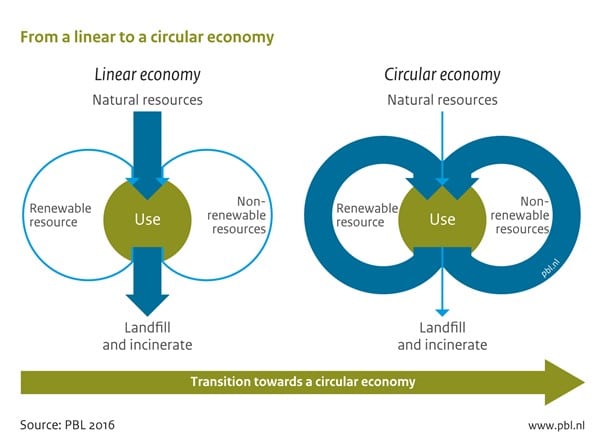

社内リサイクルを実施することで、プラスチックメーカーは比較的簡単に循環型経済に貢献することができる。結局のところ、これらの生産者は、射出成形機や押出成形機から出るスプルー、ランナー、トップ・アンド・テールといった形で、プラスチックの残留廃棄物を日常的に処理している。以前は、この廃棄物はバイヤーに売られることが多く、バイヤーはそれを使って低品質のプラスチック製品を作っていた。現在では、この残留廃棄物を直接・間接的にリサイクルして再利用することが多くなっている。これは、廃棄物が工場から出ることがないため、クローズド・システム(クローズド・ループ)でのリサイクルと呼ばれている。輸送量の削減など、持続可能で経済的なさまざまな利点がある。

直接・間接リサイクル

社内リサイクルには、直接リサイクルと間接リサイクルの2つの方法がある。直接リサイクルは、射出成形機や押出ブロー機で生産廃棄物を粉砕機で破砕し、生産工程に再導入する。このプロセスは完全に自動化され、閉鎖的である。間接リサイクルでは、残留廃棄物は工場内の中央容器に集められ、中央で細断された後、最終製品に再加工される。要するに、これら2種類のリサイクルの主な違いは以下の通りである:

直接リサイクルと間接リサイクルの違い

- 直接リサイクルは、間接リサイクルの中央回収に比べ、残留廃棄物を即座に利用する。

- 直接リサイクルでは、廃棄物を色別に分別する必要がない。

- そのため、ダイレクト・リサイクルは間違いが起こりにくい。

- 材料を再乾燥する必要がない

スマートシステムで品質を保証する

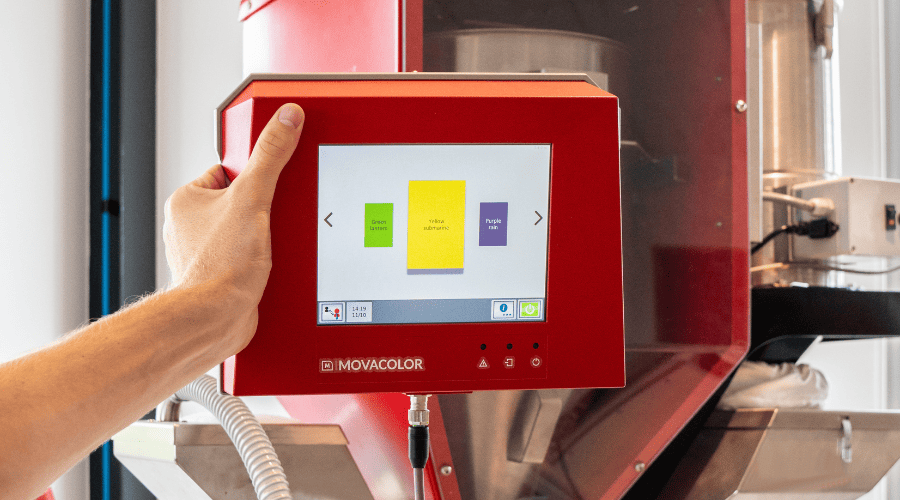

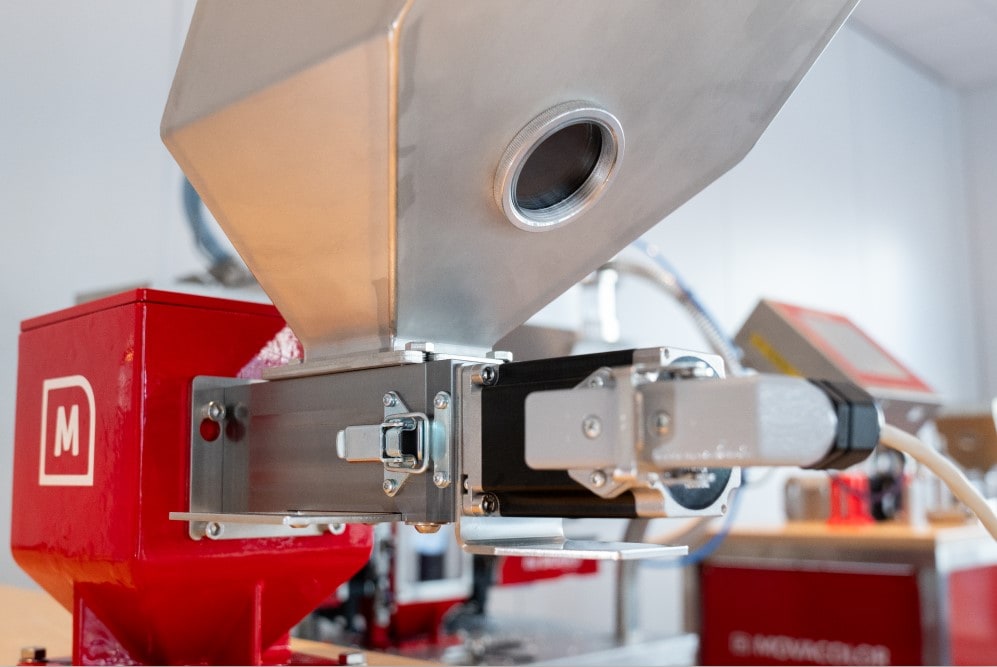

したがって、一般的には、直接リサイクルは最もシンプルで安全な自社リサイクルの方法である。しかし、そんなに簡単なことなのに、なぜ誰もがやらないのだろうか?ダイレクト・リサイクルの最大の制約は、最終製品の品質が損なわれることである。このようなばらつきは、直接リサイクルを通常の生産よりもさらに持続可能性の低いものにしている。生産のばらつきの原因は、通常、誤った、あるいは不正確な機器の使用である。直接リサイクルを行うには、優れたシュレッダーと以下の5つのシステムのいずれかが必要である:

- レシオバルブ

- バッチブレンダー

- 容量ドージングシステム

- 重量式ドージングシステム

- ハイブリッド重量式ブレンダー

レシオバルブまたは通常のバッチ式ブレンダーと組み合わせた直接リサイクルは、他のシステムと比較すると精度が劣る。他の選択肢としては、容量式投入システム、重量式投入システム、ハイブリッド重量式ブレンダーがある。これらのシステムは、インラインで本流にリグラインドを投入するため、結果は層ではなく、主原料とリグラインドの正確な混合となる。

リグラインド処理のためのスマートな重量測定とハイブリッドソリューション

容積式定量供給システムと重量式定量供給システムまたはハイブリッド重量式ブレンダーとの違いは、リグラインド処理にスマートな重量式技術が加わっている点にある。重量式定量供給システムは、システム内で利用可能な再粉砕物の量を定期的にチェックする。そしてシステムは、希望の品質の最終製品を作るために工程に加えなければならないマスターバッチの量を調整することによって、このリグラインドを補正する。このような補正により、高い精度と生産安定性が保証される。このため、重量式吐出システムは、より小さなプラスチック製品を高精度で製造するためのコンパクトなソリューションとなっている。リグラインドをうまく処理できる重量ドージング・システムの一例として、MCTwinがある。