添加剤を正確に吐出できるだけでなく、生産工程における添加剤の総消費量を測定できる重量フィーダをお探しでは?

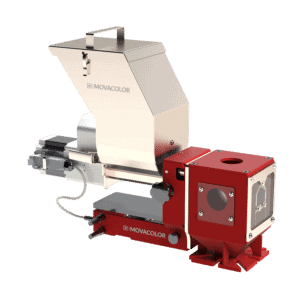

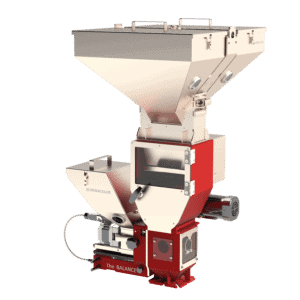

Movacolorでは、粉体、液体、粒体のいずれを扱う場合でも、幅広い重量フィーダーを提供している。30年以上にわたって活発に開発され、最大0.05%の精度で材料を分注できる重量フィーダー、MDS Balanceをご覧いただきたい。

重量フィーダーを購入する際に考慮すべきことは何か?

重量ドージングは、さまざまな分野、特にプラスチック産業で使用されている方法で、重量に基づいて材料を正確に測定し、吐出する。

重量ドージングでは、物質の重量質量を測定し、重量損失技術を使用して材料の分散を制御する。これは、例えば体積の測定のみに依存する容量式吐出方法と比較して、高水準の精度と制御を提供する。

重量ドージングでは、通常、以下のステップを経る:

- 計量 – 投与する物質を精密秤に載せ、その質量を高精度で測定する。この測定は、ロードセルなどの様々なタイプの計量機器を使用して実施することができる。

- 吐出 – 所望の投与量と測定された物質の重量に基づいて、吐出システムは、オーガーと吐出シリンダーを使用して必要な量の物質を吐出する。

- フィードバック制御 – 投与プロセス全体を通して、制御システムが吐出される物質の重量を継続的に監視する。所望の投与量からの逸脱があれば、制御システムは自動的に投与速度を調整し、精度を維持する。

重量ドージングは、生産にいくつかの利点をもたらす:

- 正確性 – 実際の質量測定に依存するため、重量ドージングは非常に正確であり、材料の密度、温度、または体積ベースの測定に影響を与える可能性のあるその他の要因の変動の影響を受けにくい。

- 柔軟性 – 確実に計量できる材料であれば、粉体や顆粒から液体まで、幅広い材料に使用できる。

- 一貫性 – 重量ドージングによって提供される精密な制御は、各ドーズが一貫していることを保証し、これは製品の品質と均一性が不可欠な産業において極めて重要である。

- プロセスの最適化 – 重量ドージングシステムは、自動化された生産ラインに統合することができるため、ダウンタイムを可能な限り少なくして、効率的で最適化された製造プロセスを実現することができる。

- 無駄の削減 – 正確なドージングは、材料の無駄を削減し、コスト削減に貢献する。

Movacolorの重量式吐出・混合ソリューションにより、無駄を省き、コストを削減し、製品品質を向上させる

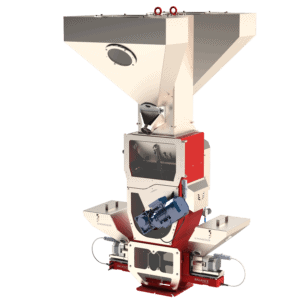

長年にわたり、当社は世界中のプラスチック製造業者向けに、あらゆる用途に対応する高精度のモジュール式重量式吐出・混合システムを幅広く開発してきた。重量式フィーダーや重量式バッチブレンダーをお探しなら、ぜひ当社にお任せいただきたい。当社の重量測定ソリューションは、完全なコントロールを提供するように設計されており、押出成形、射出成形、ブロー成形など、どのようなプロセスにも簡単に適応できる。Movacolorの重量式供給ソリューションを選択することで、コストを削減し、廃棄物を減らし、生産効率を最大化することができる。

当社の重量式フィーダーは、ホッパー内容物の重量損失を測定する当社のバランス技術と統合されている。吐出中、当社の重量式フィーダーは、吐出シリンダーの供給速度を動的に調整し、振動やその他の生産変動要因による偏差を排除する。重量式フィーダーが振動による精度の問題を経験している場合、MCSオフライン吐出は、高振動生産環境で材料を正確に供給するための優れた代替手段である。

当社のモジュラー式ドージング・コンセプトにより、セットアップをカスタマイズしたり、複数のユニットを組み合わせたりすることができ、お客様の生産要件に合ったドージング・システムを確保できる。お客様の生産工程に適したソリューションが見つからない場合は、下記のフォームにご連絡先をご記入の上、当社の吐出スペシャリストにご連絡ください。無料でアドバイスを提供させていただく!