IKEA lijn

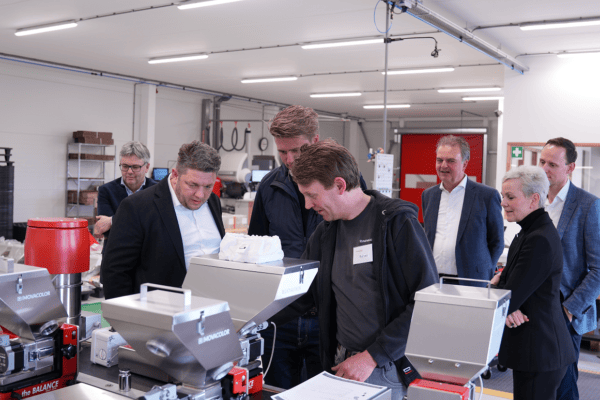

Tijdens ons bezoek werden we uitgenodigd voor een rondleiding door de fabriek samen met Jelle Wibo Elsinga, een van de procesingenieurs bij Enitor Primo. Jelle liet ons verschillende productielijnen zien en legde uit wat ze op elke lijn produceren, voor welke uitdagingen ze staan en hoe onze doseersystemen hen helpen om een hoge kwaliteit te behouden.

Een van de lijnen die Jelle liet zien, sprong eruit. De IKEA keukenplintlijn. Het bijzondere aan deze lijn is dat ze hier een compleet product van begin tot eind maken, dus van granulaat tot compleet product dat klaar is voor de consument, alles achter elkaar in één productielijn met meerdere stappen. Jelle legde uit dat veeleisende klanten zoals IKEA alleen willen samenwerken met bedrijven die met hen meedenken en zorgen voor een ‘picture-perfect product’. Daarnaast hebben ze ook liever dat je verantwoordelijkheid neemt voor de mogelijke verspilling die het productieproces met zich meebrengt.

“Wij produceren voor IKEA, waar we de keukenplinten maken, en dat is een compleet product, dus de boekjes met instructies zitten er al in. Daar gebruiken we ook Movacolor voor het toevoegen van de juiste hoeveelheid regrind, dat is materiaal dat al eerder is gebruikt.” Jelle Wibo Elsinga

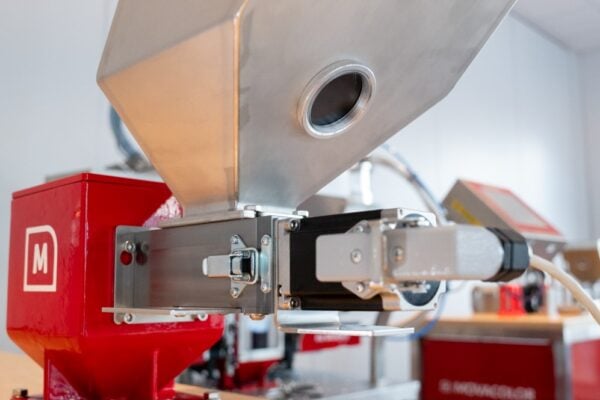

Daarom hebben ze ervoor gekozen om op deze lijn een doseeroplossing te gebruiken die automatisch regrind materiaal toevoegt aan het doseerproces op basis van de doorvoer van het hoofdmateriaal. Deze configuratie stelt hen in staat om verspilling te beperken en kosten te besparen op grondstoffen.

Specialisten in extrusie

De kwaliteit van het eindproduct wordt niet alleen bepaald door de machine, maar ook door de persoon die de machine bedient. Tijdens onze rondleiding raakten we aan de praat met een van de operators die verantwoordelijk is voor de besturing van een extrusielijn. Het werd al snel duidelijk dat hun uitstekende teamwerk en expertise een hoeksteen is voor het succes van hun fabriek. Hun expertise komt echter niet zonder hard werken en mislukkingen. Daarom voeren ze samen met de R&D-afdeling regelmatig tests uit om te zien of aan alle kwaliteitseisen wordt voldaan en/of er efficiëntiewinst kan worden geboekt.

Meten is weten

Enitor Primo heeft bijvoorbeeld onlangs een MDS 6 Balance geïnstalleerd op een van hun oudere lijnen ter vervanging van een volumetrisch doseersysteem. De eerste testresultaten laten een aanzienlijke afname in materiaalverbruik zien vergeleken met de andere lijnen, waar ze nog steeds volumetrische technologie gebruiken.

“We gebruiken al 40 jaar volumetrische doseermachines en die staan ook op de lijst om vervangen te worden. Dat is puur om zo efficiënt mogelijk te produceren. De klant krijgt een goed product en we gebruiken niet te veel grondstoffen.” Jelle Wibo Elsinga, Procesingenieur bij Enitor

Bij productievereisten van hoge kwaliteit is het verplicht om een goed inzicht te krijgen of het eindproduct voldoet aan de gespecificeerde vereisten. Binnen de R&D-afdeling wordt een breed scala aan tests uitgevoerd om de sterkte, structuur, kleurechtheid en andere belangrijke aspecten van de eindproducten te beoordelen. Het is fascinerend om te zien hoe professioneel Enitor deze processen benadert.

Eigen matrijzenmakerij

Tot slot waren we geïntrigeerd toen we de eigen matrijzenmakerij van Enitor ontdekten. Het was een aangename verrassing, omdat het niet gebruikelijk is dat extrusiebedrijven een eigen afdeling hebben voor het maken van matrijzen.

Enitor heeft echter bewust voor deze faciliteit gekozen om de controle en flexibiliteit binnen de groep te behouden. Deze strategische beslissing onderscheidt hen van andere extrudeerders en stelt hen in staat om zelfredzamer te zijn bij het ontwikkelen en testen van nieuwe matrijzen.

Modulaire doseeroplossingen voor kunststofextrusie

Ons bedrijf houdt zich bezig met het ontwikkelen van doseeroplossingen op maat voor kunststofproducerende bedrijven over de hele wereld.

Door precies grondstoffen in optimale hoeveelheden toe te voegen tijdens het extrusieproces, stellen onze oplossingen producenten in staat om producten van hoge kwaliteit te maken die precies voldoen aan de eisen van hun klanten.

Door gebruik te maken van onze doseeroplossingen kunnen producenten op verschillende manieren profiteren. Ten eerste kunnen ze kosten besparen op grondstoffen omdat onze oplossingen een nauwkeurige dosering garanderen, waardoor verspilling tot een minimum wordt beperkt. Ten tweede verbeteren onze oplossingen de algehele efficiëntie, waardoor producenten hun activiteiten kunnen stroomlijnen en hun productiviteit kunnen maximaliseren.

Een laatste bedankje

Enitor Primo is een uitstekend praktijkvoorbeeld van hoe ons modulaire doseerconcept een gestroomlijnde en afvalbeperkende productie mogelijk maakt. Productie van grote hoeveelheden met nauwkeurigheid zorgt voor minder afval. Ons bezoek illustreert een hoopvol beeld van collectieve optimalisatie voor een duurzame toekomst binnen de kunststofindustrie.

We willen Enitor Primo oprecht bedanken voor het warme onthaal tijdens ons bezoek. We waren zeer onder de indruk van Enitor Primo’s niveau van expertise en toewijding aan haar productieprocedures.

Al met al was de rondleiding door de fabriek een fantastische ervaring die ons liet zien hoe ongelooflijk hard er wordt gewerkt om producten van hoge kwaliteit te maken en tegelijkertijd de impact op het milieu te verminderen. Daarnaast hebben we waardevolle inzichten gekregen in hoe onze producten worden gebruikt in hun productieproces.

We helpen extrusiespecialisten graag om hun productieprocessen te verbeteren. We streven ernaar om elke fabriek te voorzien van een aanpasbare opstelling die presteert op basis van waar ze op dit moment mee worstelen. Als je benieuwd bent naar ons modulaire doseerconcept en of er een op maat gemaakte oplossing beschikbaar is voor jouw productie, aarzel dan niet om contact op te nemen met een van onze applicatiespecialisten.