Het verhaal van Green Vinyl Records

Toen Green Vinyl Records met hun project begon, kwamen ze tot de conclusie dat er drie belangrijke punten waren die moesten worden aangepakt om het productieproces van LP’s duurzamer te maken. Dit waren de volgende

- Afval verminderen

- Het productieproces stroomlijnen

- Een andere productiemachine gebruiken

Een andere productie machine

LP’s worden gewoonlijk geproduceerd met behulp van een perstechniek. Hierbij worden PVC-pellets verhit tot een specifieke temperatuur totdat ze zacht en kneedbaar worden. Een metalen stamper wordt dan tussen twee helften van een mal geplaatst en het verwarmde vinyl wordt in de mal geplaatst, waarna de pers wordt gesloten. Na een paar seconden gaat de pers weer open, haalt de operator de lp’s eruit en snijdt ze bij tot een afgewerkt product.

Hoewel deze perstechniek effectief is voor de productie van LP’s, resulteert het in een aanzienlijke hoeveelheid afvalmateriaal. Dit komt omdat er in veel gevallen te veel materiaal in de pers wordt geplaatst, waardoor de pers het overtollige materiaal over de grenzen van de mal duwt. Hierdoor wordt een aanzienlijke hoeveelheid materiaal verspild tijdens dit proces.

Naast materiaalverspilling verbruiken deze machines ook aanzienlijke hoeveelheden energie en zijn ze afhankelijk van gas als energiebron.

Om deze problemen aan te pakken, koos Harm voor een elektrische spuitgietmachine. Deze beslissing heeft geleid tot een lager energieverbruik en minder afvalproductie, wat bijdraagt aan een milieuvriendelijkere benadering van de productie van LP’s.

Materiaalkeuze

Door dieper in te gaan op de traditionele manier van LP-productie, ontdekte Harm ook dat PVC verschillende beperkingen heeft op het gebied van duurzaamheid en circulariteit.

Hoewel PVC een veelzijdig materiaal is, wordt het geassocieerd met negatieve milieueffecten door de aanwezigheid van giftige stoffen. Bovendien is PVC niet erg geschikt voor recycling. Om deze problemen aan te pakken, besloot Harm op zoek te gaan naar een milieuvriendelijker alternatief voor PVC en koos uiteindelijk voor nieuw en gerecycled PET.

PET biedt, in tegenstelling tot PVC, bepaalde voordelen op het gebied van milieueffecten en recyclebaarheid. PET is gemakkelijker te verwerken en heeft een hoger recyclingpercentage. Het wordt als milieuvriendelijker beschouwd vanwege de recyclebaarheid en de beschikbaarheid van recyclinginfrastructuur voor PET-producten. Door te kiezen voor nieuw en gerecycled PET wil Harm de ecologische voetafdruk die gepaard gaat met de productie en verwijdering van LP’s verkleinen.

Randapparatuur

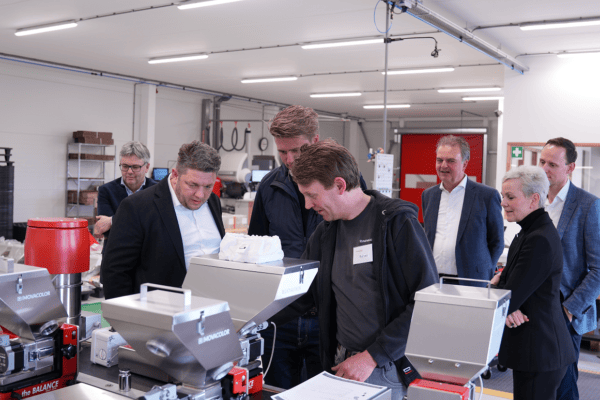

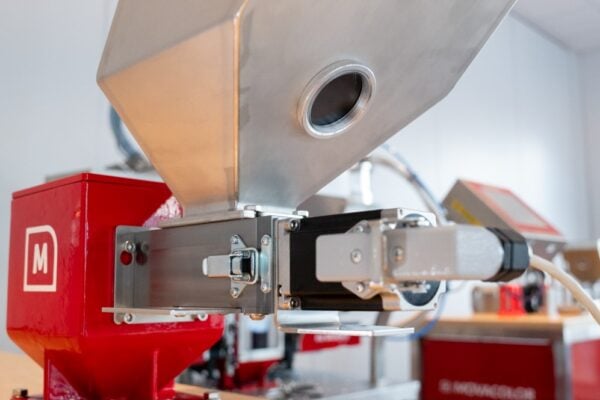

In zijn streven naar maximale duurzaamheid en efficiëntie van het productieproces heeft Harm ook de benodigde hulpapparatuur geëvalueerd. Na deze evaluatie nam Harm contact met ons op om te vragen of wij de uitdaging aan wilden gaan om een oplossing op maat te ontwikkelen voor het nauwkeurig en duurzaam doseren van materialen.

Hoewel we niet direct betrokken zijn bij de productie van LP’s, zijn we bij Movacolor altijd blij met een uitdaging, vooral als deze de potentie heeft om bij te dragen aan duurzaamheid.