อิเกียไลน์

ในระหว่างการเยี่ยมชม เราได้รับเชิญให้ทัวร์รอบโรงงานร่วมกับ Jelle Wibo Elsinga ซึ่งเป็นหนึ่งในวิศวกรกระบวนการของ Enitor Primo Jelle แสดงให้เราเห็นสายการผลิตหลายสาย และอธิบายว่าพวกเขากำลังผลิตอะไรในแต่ละสายการผลิต ความท้าทายที่พวกเขาเผชิญ และระบบการจ่ายของเราช่วยรักษาคุณภาพสูงได้อย่างไร

บรรทัดหนึ่งที่แสดงโดย Jelle โดดเด่นจากบรรทัดที่เหลือ แผ่นรองฐานห้องครัวของอิเกีย สิ่งที่พิเศษเกี่ยวกับกลุ่มผลิตภัณฑ์นี้คือในสายการผลิตนี้ พวกเขาผลิตผลิตภัณฑ์ที่สมบูรณ์ตั้งแต่ต้นจนจบ ดังนั้นตั้งแต่ผลิตภัณฑ์ที่เป็นเม็ดไปจนถึงผลิตภัณฑ์ที่พร้อมสำหรับผู้บริโภคโดยสมบูรณ์ ทั้งหมดนี้อยู่เบื้องหลังกันและกันในสายการผลิตหลายขั้นตอนเดียว Jelle อธิบายว่าลูกค้าที่มีความต้องการสูงเช่น IKEA เพียงต้องการทำงานร่วมกับบริษัทที่คิดร่วมกับพวกเขาและรับประกันว่าผลิตภัณฑ์จะออกมาสมบูรณ์แบบ นอกจากนี้ พวกเขายังต้องการให้คุณรับผิดชอบต่อของเสียที่อาจเกิดขึ้นที่มาพร้อมกับกระบวนการผลิตอีกด้วย

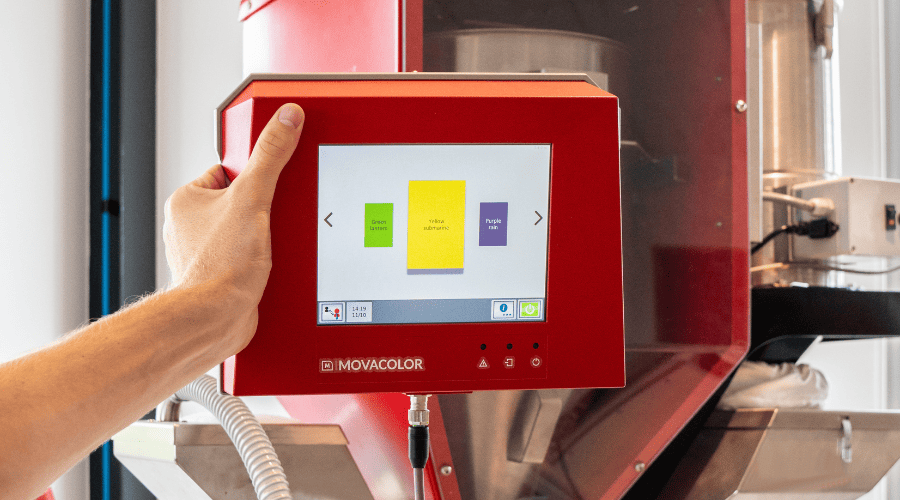

“เราผลิตสำหรับอิเกีย โดยที่เราทำฐานในห้องครัว และนั่นเป็นผลิตภัณฑ์ที่สมบูรณ์ จึงมีหนังสือเล่มเล็กพร้อมคำแนะนำอยู่ในนั้นแล้ว ที่นั่นเรายังใช้ Movacolor เพื่อเพิ่มปริมาณการบดที่เหมาะสม ซึ่งเป็นวัสดุที่เคยใช้มาก่อน” เจลลี่ วิโบ เอลซิงก้า

ดังนั้น พวกเขาจึงเลือกใช้โซลูชันการจ่ายสารในสายการผลิตนี้ ซึ่งจะเพิ่มวัสดุการลับคมให้กับกระบวนการจ่ายสารโดยอัตโนมัติตามปริมาณงานของวัสดุหลัก การกำหนดค่านี้ช่วยให้สามารถจำกัดของเสียและประหยัดต้นทุนวัตถุดิบ

ผู้เชี่ยวชาญด้านการอัดขึ้นรูป

คุณภาพของผลิตภัณฑ์ขั้นสุดท้ายนั้นไม่ได้ถูกกำหนดโดยเครื่องจักรเท่านั้น แต่ยังรวมถึงผู้ควบคุมเครื่องจักรด้วย ในระหว่างการทัวร์ เราได้พูดคุยกับหนึ่งในผู้ปฏิบัติงานที่รับผิดชอบในการควบคุมสายการอัดขึ้นรูป เป็นที่ชัดเจนว่าการทำงานเป็นทีมและความเชี่ยวชาญที่ยอดเยี่ยมของพวกเขาเป็นรากฐานที่สำคัญสำหรับความสำเร็จของโรงงานของพวกเขา อย่างไรก็ตาม ความเชี่ยวชาญของพวกเขาไม่ได้มาหากปราศจากการทำงานหนักและความล้มเหลว นั่นคือเหตุผลที่พวกเขาทำการทดสอบร่วมกับแผนก R&D เป็นประจำเพื่อดูว่าเป็นไปตามข้อกำหนดด้านคุณภาพทั้งหมดหรือไม่ และ/หรือสามารถเพิ่มประสิทธิภาพได้หรือไม่

การวัดคือการรู้

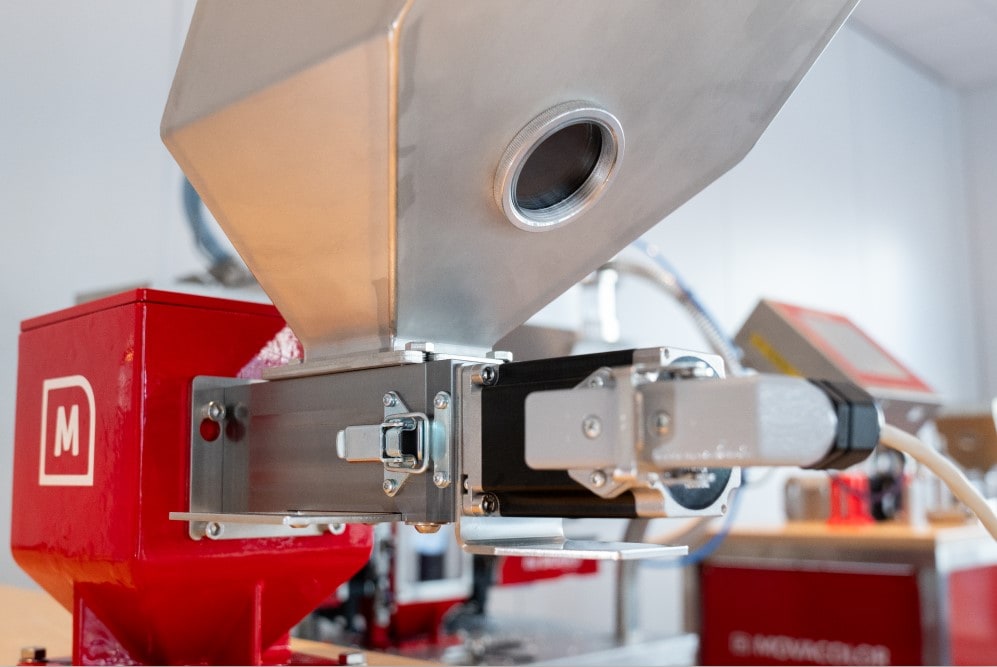

ตัวอย่างเช่น Enitor Primo เพิ่งติดตั้งเครื่องชั่ง MDS 6 บนสายการผลิตเก่าสายหนึ่งเพื่อทดแทนเครื่องป้อนปริมาตร ผลการทดสอบครั้งแรกแสดงให้เห็นว่าการใช้วัสดุลดลงอย่างมากเมื่อเทียบกับสายการผลิตอื่นๆ โดยที่ยังคงใช้เทคโนโลยีปริมาตร

“เราใช้เครื่องป้อนปริมาตรตามปริมาตรมาเป็นเวลา 40 ปีแล้ว และพวกเขาก็อยู่ในรายการที่ต้องเปลี่ยนด้วย นั่นเป็นเพียงการผลิตอย่างมีประสิทธิภาพมากที่สุดเท่านั้น ลูกค้าได้สินค้าที่ดีและเราไม่ใช้วัตถุดิบมากเกินไป” Jelle Wibo Elsinga วิศวกรกระบวนการของ Enitor

ด้วยข้อกำหนดการผลิตคุณภาพสูง จึงจำเป็นต้องทำความเข้าใจอย่างถ่องแท้ว่าผลิตภัณฑ์ขั้นสุดท้ายตรงตามข้อกำหนดที่ระบุหรือไม่ ภายในแผนก R&D มีการทดสอบที่หลากหลายเพื่อประเมินความแข็งแกร่ง โครงสร้าง ความคงทนของสี และประเด็นสำคัญอื่นๆ ของผลิตภัณฑ์ขั้นสุดท้าย เป็นเรื่องน่าทึ่งอย่างยิ่งที่ได้เห็นระดับของความเป็นมืออาชีพที่ Enitor เข้าใกล้กระบวนการเหล่านี้

การทำแม่พิมพ์ภายในองค์กร

ในที่สุด เราก็รู้สึกทึ่งที่ได้พบกับพื้นที่ทำแม่พิมพ์ภายในบริษัทที่ Enitor เป็นเรื่องที่น่าประหลาดใจ เนื่องจากไม่ใช่เรื่องธรรมดาที่บริษัทรีดขึ้นรูปจะมีแผนกผลิตเครื่องมือของตน

อย่างไรก็ตาม Enitor จงใจเลือกที่จะมีสิ่งอำนวยความสะดวกนี้เพื่อรักษาการควบคุมและความยืดหยุ่นภายในกลุ่ม การตัดสินใจเชิงกลยุทธ์นี้ทำให้พวกเขาแตกต่างจากเครื่องอัดรีดอื่นๆ และช่วยให้พวกเขาพึ่งพาตนเองได้มากขึ้นในการพัฒนาและทดสอบแม่พิมพ์ใหม่

โซลูชันการจ่ายสารแบบแยกส่วนสำหรับการอัดขึ้นรูปพลาสติก

บริษัทของเราทุ่มเทในการพัฒนาโซลูชันการจ่ายสารเคมีแบบปรับแต่งเองสำหรับบริษัทผู้ผลิตพลาสติกจากทั่วทุกมุมโลก

ด้วยการเติมวัตถุดิบอย่างแม่นยำในปริมาณที่เหมาะสมระหว่างกระบวนการอัดรีด โซลูชันของเราช่วยให้ผู้ผลิตสามารถผลิตผลิตภัณฑ์คุณภาพสูงที่ตรงตามความต้องการของลูกค้าได้อย่างแม่นยำ

ด้วยการใช้โซลูชันการจ่ายสารเคมีของเรา ผู้ผลิตจะได้รับประโยชน์ในรูปแบบต่างๆ ประการแรก พวกเขาสามารถประหยัดต้นทุนด้านวัตถุดิบได้ เนื่องจากโซลูชันของเรารับประกันปริมาณที่แม่นยำ และลดการสูญเสียให้เหลือน้อยที่สุด ประการที่สอง โซลูชันของเราเพิ่มประสิทธิภาพโดยรวม ช่วยให้ผู้ผลิตสามารถปรับปรุงการดำเนินงานและเพิ่มผลผลิตได้สูงสุด

ขอบคุณครั้งสุดท้าย

Enitor Primo เป็นตัวอย่างที่ดีเยี่ยมในโลกแห่งความเป็นจริงว่าแนวคิดการจ่ายแบบโมดูลาร์ของเราช่วยให้การผลิตมีความคล่องตัวและจำกัดของเสียได้อย่างไร การผลิตปริมาณมากด้วยความแม่นยำช่วยลดของเสียน้อยลง การเยี่ยมชมของเราแสดงให้เห็นถึงภาพแห่งความหวังของการเพิ่มประสิทธิภาพร่วมกันเพื่ออนาคตที่ยั่งยืนภายในอุตสาหกรรมพลาสติก

เราขอขอบคุณ Enitor Primo อย่างจริงใจที่ให้การต้อนรับเราอย่างอบอุ่นระหว่างการเยี่ยมชมของเรา เราประทับใจอย่างยิ่งกับระดับความเชี่ยวชาญและความมุ่งมั่นของ Enitor Primo ในกระบวนการผลิต

โดยรวมแล้ว การทัวร์โรงงานถือเป็นประสบการณ์ที่ยอดเยี่ยม โดยเน้นย้ำถึงการทำงานอันน่าทึ่งในการสร้างสรรค์ผลิตภัณฑ์คุณภาพสูงในขณะที่ลดผลกระทบต่อสิ่งแวดล้อม นอกจากนี้ยังช่วยให้เราได้รับข้อมูลเชิงลึกอันมีค่าเกี่ยวกับวิธีการใช้หน่วยของเราในกระบวนการผลิต

เรายินดีที่ได้ช่วยเหลือผู้เชี่ยวชาญด้านการอัดขึ้นรูปเพื่อปรับปรุงกระบวนการผลิตของพวกเขา เรามุ่งมั่นที่จะจัดหาโรงงานที่มีการตั้งค่าที่ปรับแต่งได้ซึ่งดำเนินการตามสิ่งที่พวกเขาอาจกำลังดิ้นรนอยู่ในปัจจุบัน หากคุณสงสัยเกี่ยวกับแนวคิดการจ่ายแบบโมดูลาร์ของเรา และทราบว่ามีโซลูชันที่ออกแบบเฉพาะสำหรับการผลิตของคุณหรือไม่ อย่าลังเลที่จะติดต่อผู้เชี่ยวชาญด้านการใช้งานของเรา